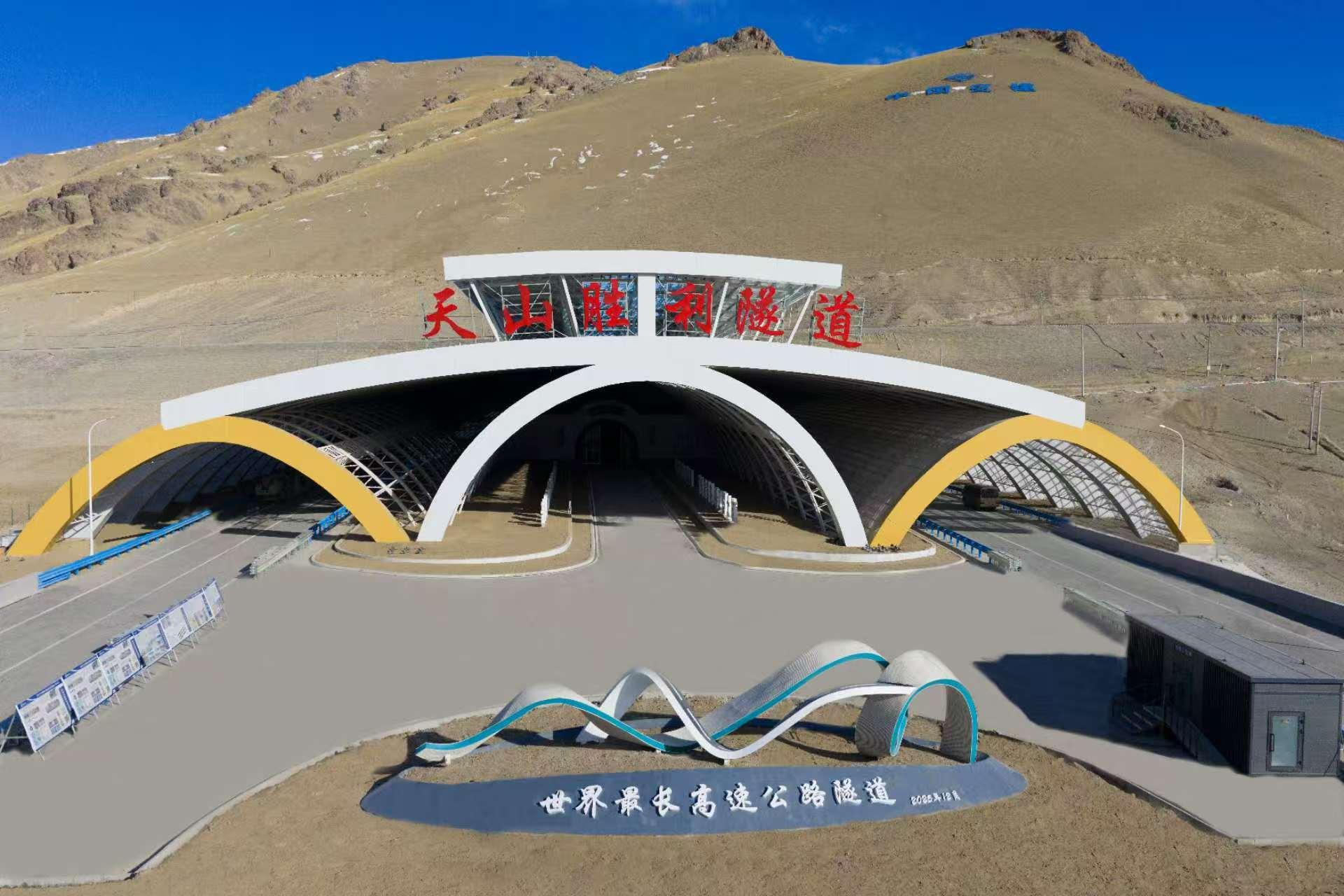

在天山山脉的极险之境,一条穿越南北的超级工程横空出世。作为世界最长的高速公路隧道,天山胜利隧道全长22.13公里,连接乌鲁木齐与尉犁,是中国交通建设史上的一座里程碑。面对众多世界级挑战,中国建设者历时52个月,以超常规的智慧和自主创新装备,成功凿通这条天险之路。不仅刷新了多项世界纪录,更形成了一套涵盖设计理念、智能装备、绿色管理的完整技术体系,为全球特长隧道建设树立了新标杆。

系统创新方案应对世界级挑战

天山胜利隧道地处天山山脉,平均海拔超过3000米,年平均气温零下5.4℃,施工条件极为恶劣。这条隧道之所以被称为世界级工程,源于其面对的“一长”“二深”“三低”“四高”“五难”的极端挑战。

“一长”指的是其22.13公里的全长,是目前世界最长的高速公路隧道;“二深”包括最深达707米的竖井——这也是世界上最深的高速公路竖井,以及最大1112.6米的隧道埋深;“三低”体现在温度低、气压低、含氧量低的高原环境;“四高”则是高地应力、高地下水压力、高地震烈度、高环保等级;“五难”概括了勘探难、工程设计难、施工组织难、风险控制难、运营与管养难等综合难题。

这里地质条件复杂,常被喻为“地质博物馆”——隧道需穿越16个地质断裂带,岩层破碎,地质灾害频发,岩爆、涌水、软岩大变形等风险时刻威胁着施工安全。若采用传统的“打眼放炮”钻爆法施工,这条隧道的打通预计需要10年时间。然而,中国建设者仅用52个月就完成了这一“不可能的任务”,背后是一系列革命性的技术创新。

面对横亘在前的世界级难题,沿用旧有思路显然行不通,必须在工程设计的源头进行革新。项目团队在建设之初,就对双主洞钻爆法、双主洞全断面隧道掘进机(TBM)法、以及TBM中导洞结合双主洞钻爆法三种方案进行了深入比选研究。最终,一个开创性的方案被确定下来——“三洞+四竖井”,即TBM中导洞+主洞钻爆法组合工艺。

“当时我们面前没有现成的路。”项目总工程师苗宝栋坦言,“传统方案工期太长,风险不可控。‘三洞+四竖井’看似投入大,但它不是简单地挖一条路,而是为隧道构建一个‘生命保障系统’。”这一方案的核心,是在规划的双向行车主隧道之间,平行增设一条采用TBM掘进的中导洞。中导洞犹如一支灵活的先遣队,利用TBM快速掘进的优势,先行探明地质,并为主洞施工开辟新的作业面。当中导洞向前推进一段距离后,即可通过横向通道进入左、右主洞,为主洞开辟出多个辅助工作面,变传统的“长洞长打”为“长洞短打”,实现多工作面同步施工。

“虽然投资稍高,但是运营安全风险和工期风险低,还有利于隧道防灾救援、运营排水、管养等工作。”项目总经理部总经理周政说。实践证明了其价值:通过这一设计,天山胜利隧道的预计施工工期从超过10年,被成功缩短至52个月,效率提升显著。

“三洞+四竖井”方案的精妙之处,不仅在于建设期的“提速”,在隧道未来的运营中,中间这条中导洞将被赋予永久性的服务功能——作为救援通道、管养维修通道和通风通道,极大提升了特长隧道运营的安全冗余和可靠性。这体现了工程设计从单纯满足建设向统筹全生命周期价值的深刻转变。

自主智能装备攻克地下险关

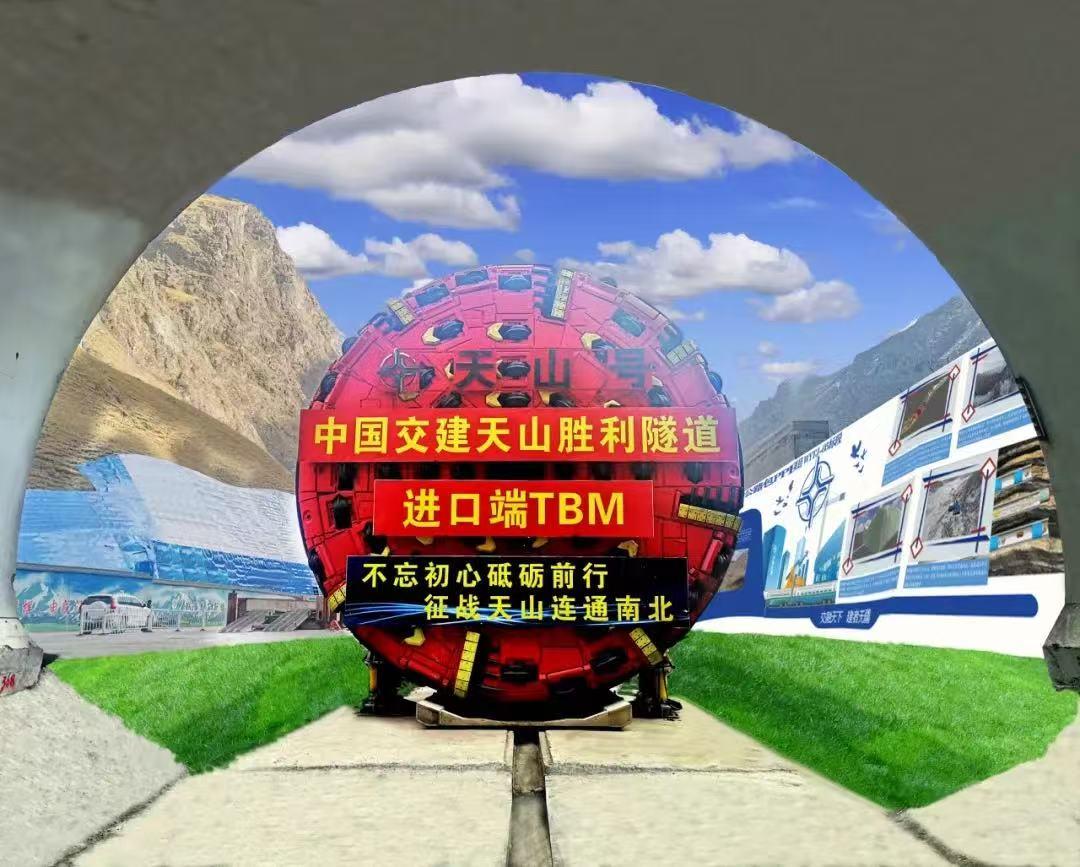

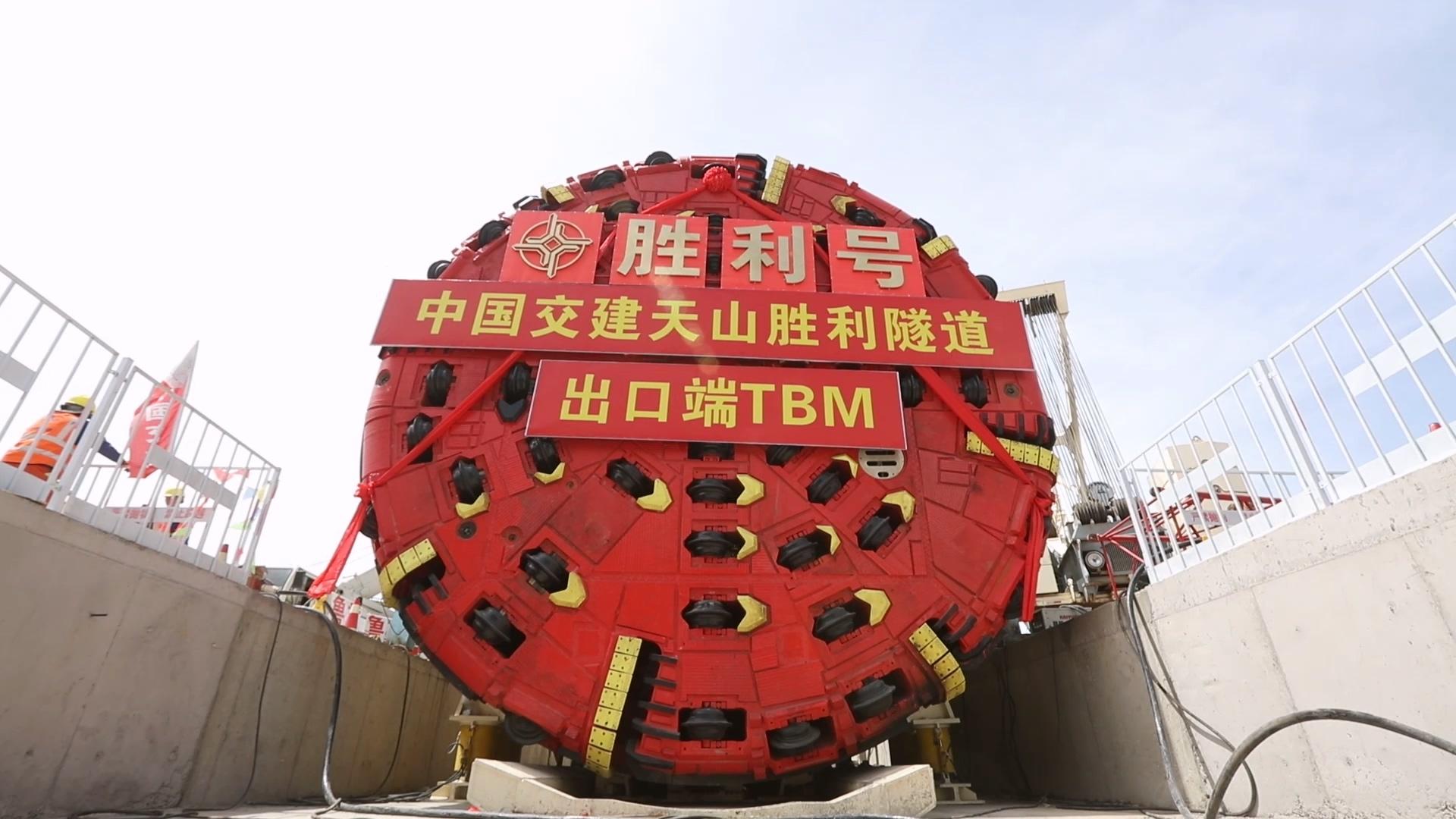

天山复杂脆弱的地质环境,对掘进设备提出了近乎苛刻的要求。为此,中国交通建设集团有限公司首次创新性融合敞开式TBM掘进机与压注混凝土工法,打造“天山号”和“胜利号”TBM,具备根据前方围岩条件智能切换三种掘进与支护模式的能力:在稳定硬岩段采用敞开式高效掘进;在破碎带切换为单护盾钢模板压注混凝土模式,边掘进边加固;在极软弱围岩段,则采用单护盾钢管片支护模式稳步推进。优越的适应性,使其月掘进速度可达500米,效率是传统钻爆法的3至5倍。

智能化是这两台设备的另一大特征。它们配备了先进的智能掘进系统,能够根据地质传感数据自动调整掘进参数,将掘进轨迹的精度控制在毫米级。同时,系统能实时监测设备关键部件的状态,对异常温度、压力、磨损发出预警,实现了从“经验驱动”到“数据驱动”的施工管理升级。

在垂直空间,面对707米深的超深竖井,常规施工方法效率低下、安全风险高。项目引入了应用于高寒、高海拔、高地应力环境的超大直径竖向硬岩掘进机“首创号”。这台设备首次将TBM破岩工艺与传统钻爆法竖井施工相结合,将施工效率提升近一倍。其核心技术——国产化的垂直导向系统,能确保在超深地下开挖中,将竖井的垂直度偏差精准控制在2毫米之内。此外,其独特的水循环排渣系统,实现了开挖碎石的无尘化排出,契合了高标准的环保要求。“首创号”的零部件实现了全国产化,它的成功应用是我国在高端隧道施工装备领域自主创新能力的一次集中展示。

即便拥有最先进的设计和装备,在大自然面前,工程建设也绝非一帆风顺。整个52个月的施工期里,最令建设者刻骨铭心的,是一场持续了约14个月的艰难战役。

2023年8月26日,当“天山号”TBM掘进至隧道8公里处时,意外发生了。刀头突然遭遇一个勘察中未曾明确探明的隐蔽压扭性花岗岩剧烈蚀变带。瞬间,如同“豆腐渣”般的石块、砂砾与泥浆混合物,从设备护盾的四周缝隙大量涌出,仅20分钟就淹没了后方30米的隧道空间,重达2800吨的庞然大物如同深陷沼泽。

“刀盘被糊得死死的,就像一拳打进了棉花堆,有劲使不出。”天山胜利隧道进口端项目经理王贺起回忆,“那是我们压力最大的时候,常规方法全部失效。但我们知道,不能蛮干,还是要找到最适合的办法。”项目团队立即成立攻关小组,经过反复研究,最终制定了一个非常规的“迂回导洞”方案:决定在“天山号”后方13号台车的位置,新开辟一条横通道,绕行至相邻的右洞主隧道,然后将右洞主洞临时作为新的导洞,向前掘进,绕到被困的“天山号”刀盘前方去,再从前方对极端软弱的蚀变带岩体进行预加固处理,为“天山号”清理和创造脱困条件。

整个过程充满了反复与不确定性。设备在尝试脱困中,经历了5次前进、被困、再前进、再被困的拉锯,每一米推进都凝聚着技术与毅力的双重较量。直至2024年10月,建设者们耗时约14个月,最终成功将“天山号”从这段仅30多米长的“地质沼泽”中解救出来,并继续向前掘进。这场艰苦卓绝的攻坚战,不仅是对技术方案的极限压力测试,更是中国工程建设者不畏艰难、勇于创新精神的真实写照。

绿色智慧理念铸就区域发展新通途

天山胜利隧道位于天山山脉无人区深处,靠近天山1号冰川和乌鲁木齐水源保护地,生态环境极为敏感,对环保要求极高。如何在超级工程施工中保护好这片土地,是建设者必须回答的课题。

项目团队采取了一系列创新性的环保措施:线路设计主动绕开冰川核心区;修建智能污水处理厂,实现施工废水循环利用;施工区内便道硬化,减少对原始地表的破坏;车辆加装尿素净化尾气排放装置;严格执行洞渣分类处理和综合利用。这些措施使工程建设与环境保护实现了良性融合,将施工对天山生态环境的影响降到最低。

同时,项目采用的“首创号”竖井掘进机,其水循环排渣系统避免了传统竖井施工中的扬尘污染,实现了绿色、清洁施工。

天山胜利隧道的贯通,其意义远不止于交通本身。作为目前国内规模最大的政府和社会资本合作(PPP)项目,它的建设运营模式为同类工程提供了重要借鉴。更重要的是,它将深刻改变新疆的区域发展格局。

乌尉高速通车后,乌鲁木齐到库尔勒的行车里程缩短约170公里,时间从7小时压缩至3个多小时,真正实现“当日往返”。这将极大降低物流成本,提升南北疆资源流动效率,促进区域经济一体化发展。过去受天山阻隔的农牧区将直接融入全疆经济圈,库尔勒香梨、尉犁县的罗布麻、羊肉等特产外运效率将大大提高,为当地特色产业发展注入新动力。

天山胜利隧道打破了天山山脉的地理屏障,使南北疆的人员往来、经济交流、文化融合更加便捷频繁,对于促进新疆社会稳定和长治久安,实现区域协调发展具有深远的战略意义。此外,隧道建设过程中形成的多项专利、工法和技术标准,也为中国隧道工程建设技术进步和装备制造业升级提供了重要支撑。

曾经被认为不可逾越的天山屏障,如今变为穿山越岭的现代化通途。天山胜利隧道不仅是一条物理通道,更是一套完整的复杂工程系统解决方案,是大力推进交通强国建设的生动缩影。这座深埋于天山之脊的“时间胶囊”,封存着交通建设者的顶尖智慧、卓绝勇气与家国情怀,也预示着新疆更加繁荣发展的未来。

编辑:李铭涵

责编:李铭涵

审核:梁微