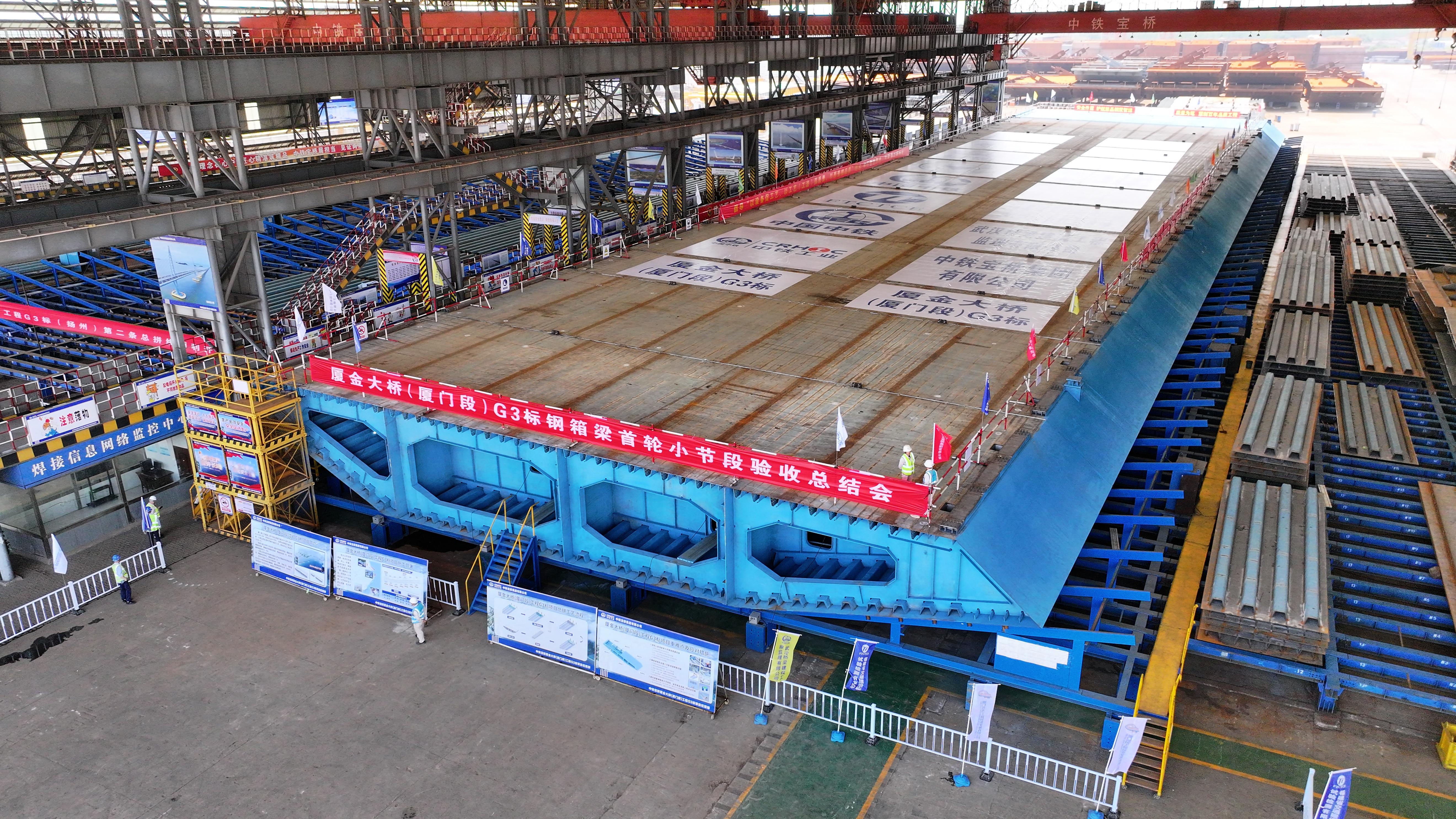

7月14日,由厦门路桥工程投资发展有限公司投资建设的厦金大桥(厦门段)工程首批钢箱梁从江苏扬州正式发运。中铁工业旗下中铁宝桥集团有限公司以精湛的桥梁制造工艺率先完成首批钢箱梁小节段制造任务。

厦金大桥(厦门段)工程是厦门第三东通道的核心组成部分,线路全长约19.62公里,是厦门“十四五”期间单体投资最大的交通基础设施项目。

双叠跨海彰显“智运”工艺

中铁宝桥集团有限公司承建的G3标段全长3.12公里,钢箱梁共计345个小节段。为满足工期要求,安全、高效完成首轮发运工作,项目团队积极组织,结合实际运输情况,经多方调研及专家论证,采用了双层叠梁运输工艺。

双层叠梁运输工艺在结构强化部位采用支墩支撑的基础上,精准调整支墩高度,确保各支墩受力均匀,规避因高度差导致的局部过载及结构变形风险,并通过摩擦系数提升与荷载均布控制,从力学传导与震动缓冲双维度保障二层叠梁配载的稳定性与安全性,使本次发运较原计划节省了一半的运输工期。

BIM助力破解难题

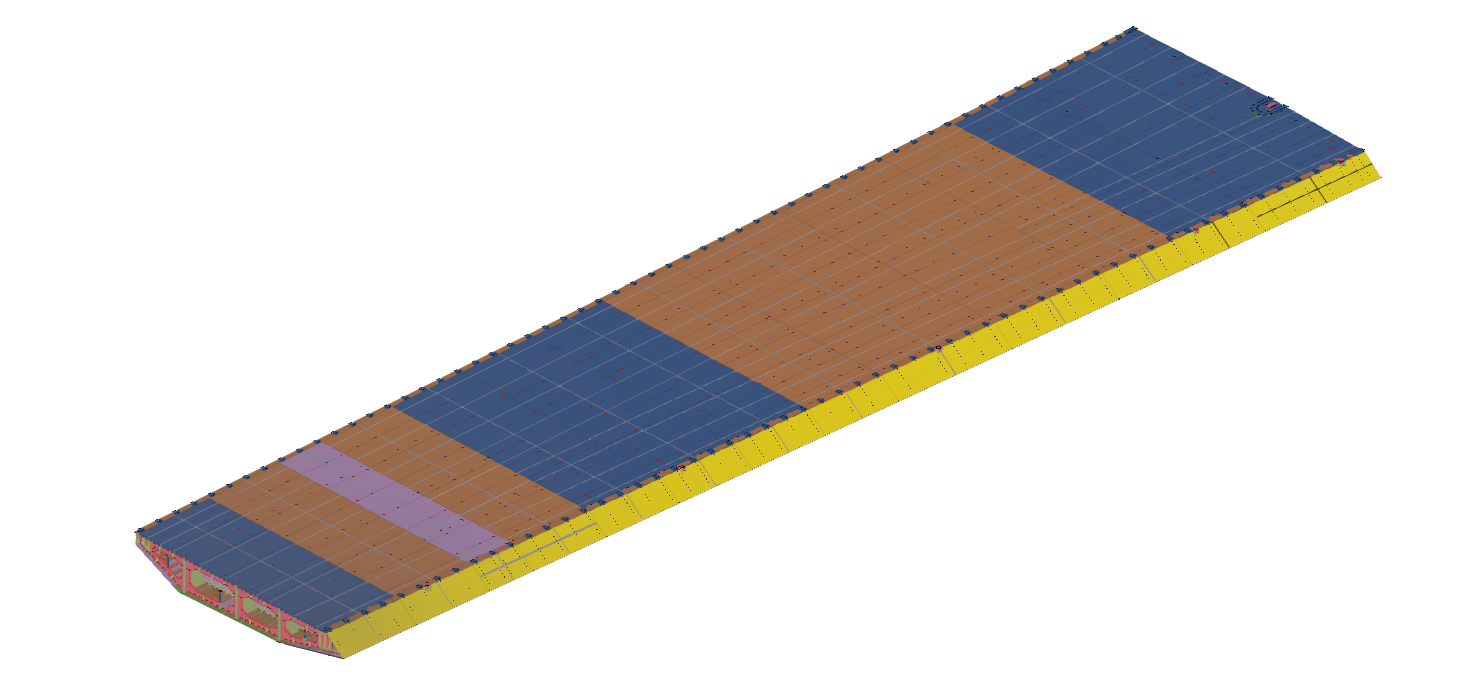

项目技术团队搭建全桥三维BIM模型,集成10.3万吨钢结构的几何尺寸、材料属性、焊缝地图、成桥线形等参数,1:1呈现桥梁空间形态,并通过模型直接导出施工图,较传统二维设计节省约35%的技术准备工期。

团队通过Tekla软件自动生成下料代码,驱动数控激光切割机完成顶板、隔板等异形件加工,较传统二维放样降低约80%的人工误差。基于模型参数化设计总拼胎架支撑点坐标,模拟13个连续节段的匹配过程,并利用从数字模型到施工图纸再到实物构件的“零偏差”转换,节约了钢材损耗,减少现场返修,缩短制造工期。

核心技术重构制造范式

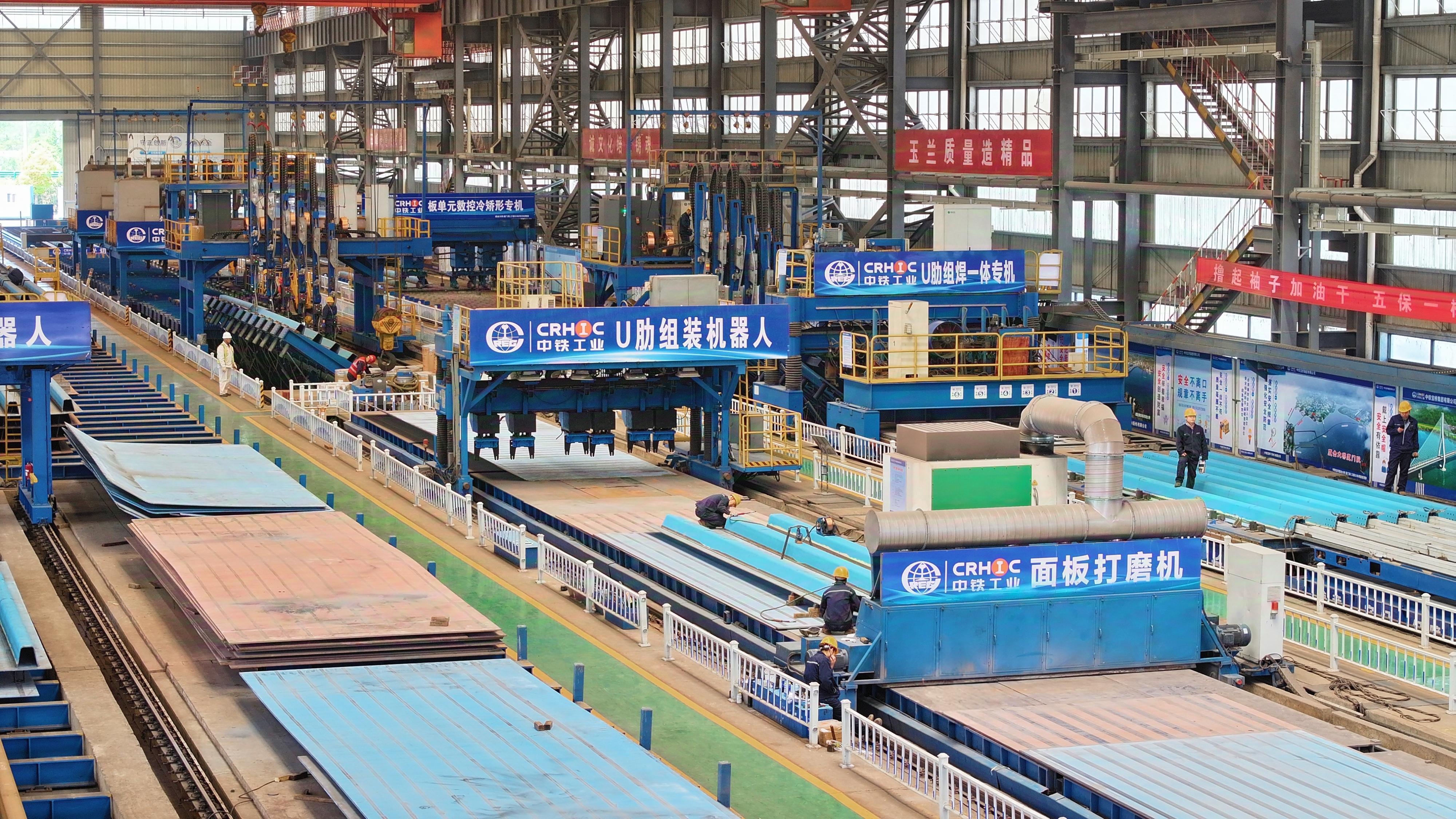

在钢箱梁制造过程中,中铁宝桥集团有限公司充分发挥5G智能化工厂的硬核实力,以新质生产力服务生产制造提质增效。

板单元智能制造生产线。采用4千瓦数控激光切割机进行高精度下料,定位精度达±0.5毫米。应用U肋组焊一体机进行顶板单元装配,实现多条U肋同步精准定位,误差控制在≤0.5毫米范围内。U肋焊接采用内外焊埋弧专机配合液压反变形胎架,保证焊缝熔透要求同时减小焊后变形。配置超声波探伤仪器、干膜测厚仪等检测设备,构建全流程质量监测矩阵,确保质量可靠。

节段总拼智能焊接系统。研发应用便携式智能焊接机器人焊接钢箱梁节段总拼中多道焊缝,使用多自由度机器手臂结合激光视觉跟踪系统,快速完成焊接位态变换,同步动态调整焊接参数,确保焊缝质量稳定,焊接效率较人工提升1.5 倍,确保焊缝成型美观,质量优良。

数字化管理平台。通过ERP系统搭建材料溯源、工序流转、质量数据的一体化管理体系,每块钢板从下料至发运均赋予二维码标识,预热温度、焊接电流等关键工艺参数自动上传云端,实现100%可追溯管理。

编辑:廉建尧

责编:李玲

审核:卫涛