珠江口岸,狮子洋通道项目建设现场如火如荼,这片热土正孕育着桥梁建设的数智化变革。1月22日,狮子洋通道狮子洋大桥T55节段成功吊装,主塔高度突破300米大关,项目迎来2026年“开门红”。

狮子洋通道是珠江口首条双层跨江公路通道,全长约35公里,主体工程由跨江主桥和陆域引线工程组成。装配式预制箱梁是项目陆域引桥的“筋骨”,全线共有箱梁超21000片,非标准箱梁占比达到80%。项目历经2年攻关,以“钢筋全自动生产、模板全自动调节、梁厂数字化管理”三大重点攻关方向,打造了国内首个柔性环形生产线。

柔性环形生产线是什么?

智慧梁厂深度融合柔性生产理念与智能化技术,实现了超80%的自动化率与大规模高效生产,能像造乐高积木一样造箱梁。

“环形”是指工装设备通过并联布局,实现模块组合。梁厂采用环形布局,设有钢筋绑扎、混凝土浇筑、蒸汽养护、张拉压浆、提梁存放五大核心工区。各构件利用底模小车(用于模具搬运和定位的专用设备)、转向轨道、龙门吊设备等,沿着轨道实现转运和衔接作业。

“柔性”意味着高度的灵活性、适应性。通过中枢管控平台,实时协调厂区内全部设备,像指挥交响乐团一样实现秒级响应,根据生产条件调整工艺参数、设备配置,确保生产活动的连续性和高效性;集成了钢筋产线、自调节液压模板等智能设备群,则可实现在一条生产线上,生产多种梁长、角度、宽度等不同规格的箱梁。

让我们看看,一片梁是如何“硬核”诞生的。

预制区 毫米智造 一体成型

底模小车化身“专属向导”,搭载着一根根钢筋从回转区驶入预制区,拉开了这趟旅程的序幕。

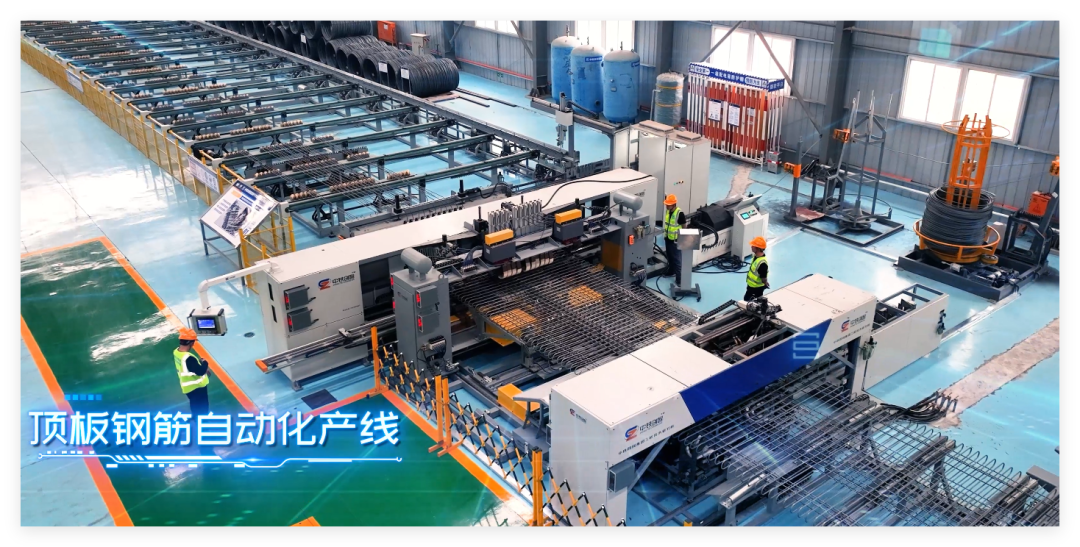

顶板钢筋自动化生产线,如同织毛衣一般,将钢筋按系统预设自动下料分布,置入箍筋后一次弯折成型,随后通过自动焊接,使箍筋与水平筋牢固连接。

底腹板钢筋自动化生产线,将钢筋弯折为“U”型,再由设备自动抓取、移运,精准摆放至组拼焊接区。

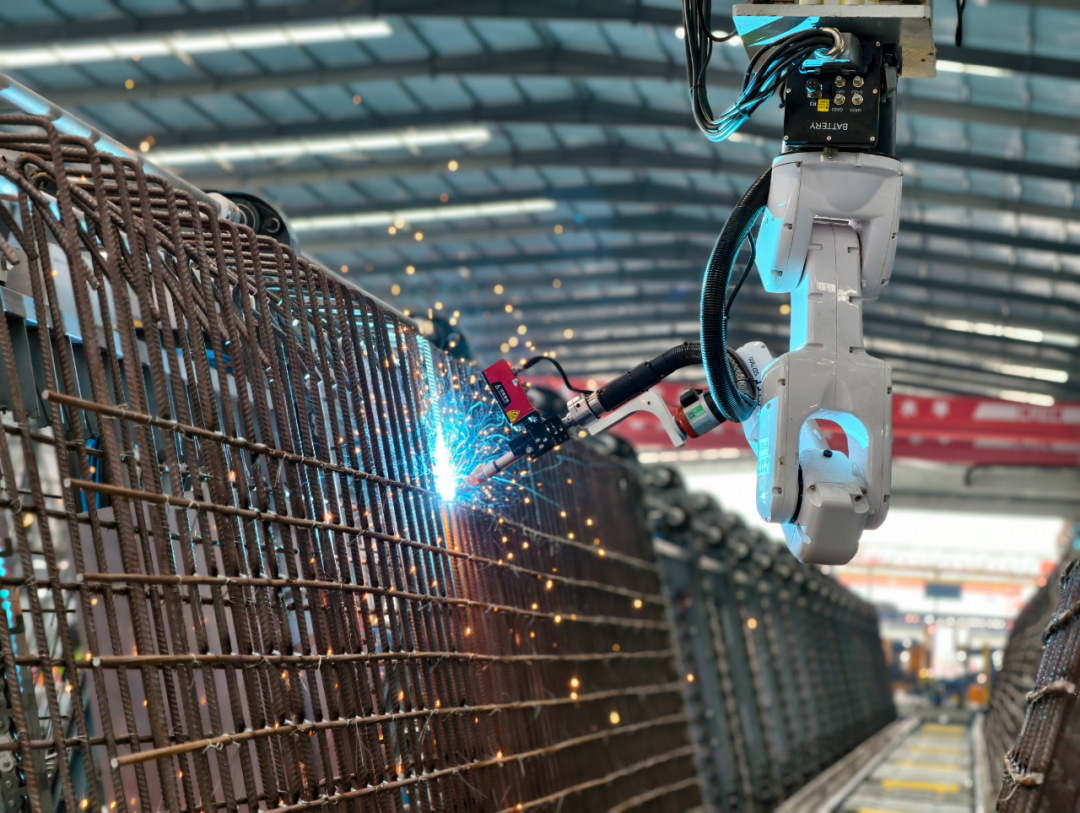

随后,焊接机器人自动识别位置,完成顶板与底腹板钢筋的焊接,钢筋骨架便成型了。

钢筋骨架移运至预制台座后,与全自动液压调节模板系统协同定位。该系统具备楔形块一键调整、横隔板位置调整等功能,可在快速适配不同尺寸、不同角度的箱梁模板需求。

随后,混凝土通过智能鱼雷罐输送至空中布料机,实现模板内精准浇筑。设备上的传感器可实时监测混凝土状态,动态调整浇筑时间、频率,浇筑效率提高约40%。此外,侧模、底模附着式振捣系统,还将大幅提升混凝土密实性和光滑度。

约8小时后,混凝土达到拆模强度。模板系统可自行拆解脱模,能有效减少梁端破损,保证梁体生产质量。

蒸养区 智能桑拿 内强外美

模板拆除完成后,梁段便跟随底模小车驶入蒸养箱。

蒸养箱位于制梁厂的终端,上方设有LED屏幕,实时显示蒸养时长、温度、湿度等关键参数。箱体通过物联网温湿度控制系统、自然养护喷雾系统的协同配合,精准调节温度与湿度。

每一片箱梁经过恒温“桑拿”养护后,不仅抗压强度达标,外观也更为光滑细腻。

张拉压浆区 穿针引线 强筋健骨

紧接着,到了给梁体“强筋健骨”的关键一步——预应力施工。

智能张拉压浆设备如同一位心灵手巧的裁缝,将一束束钢绞线精准地穿进梁体预留的孔道里,并为钢绞线“上紧发条”。

张拉到位后,系统继续完成钢绞线切割、压浆帽安装、精准压浆等后续收尾工作。

存梁区 整装待发 静候使命

完成所有核心工序后,箱梁抵达存梁区“休整待命”。这里分为南北两区,可容纳近1000片箱梁,满足约3个月的存梁需求。

放眼望去,表面平整、线条流畅的箱梁整齐排列,犹如列队受阅的“钢铁方阵”。每片梁都设有“专属身份证”,出梁时输入相应编码,龙门吊自动行走至相应存梁位置,即可实现快速出梁。

相较于传统梁厂,狮子洋通道智慧梁厂占地面积节约40%,较传统人工绑扎减少约60%人员,外模数量减少约50%,整体生产效率大幅提高,为未来大型交通工程建设,提供了可复制、可推广的数智化范本。

编辑:李旭雅

责编:李旭雅

审核:连萌